3D复合面料成形辊压模设计

摘 要 3D复合面料是一种新型的吸收性复合面料,其成形设备是集成形、定型、吸附传送和各种传动配合为一体的复合凹凸压花辊压模,设计难点是要适应各种不同的原材料厚度、剥离力要求和3D成形的高度,还要适应300 m/min以上高速生产的要求,通过对面料进行成形工艺和定型工艺分析,对复合模进行了整体设计,并介绍了成形结构、定型结构和传动结构。该模具通过巧妙的结构设计和仿真模拟技术,解决了各种难点,取得良好的效果。

关键词 3D复合面料;吸收体;辊压模;成形;定型

0 引 言

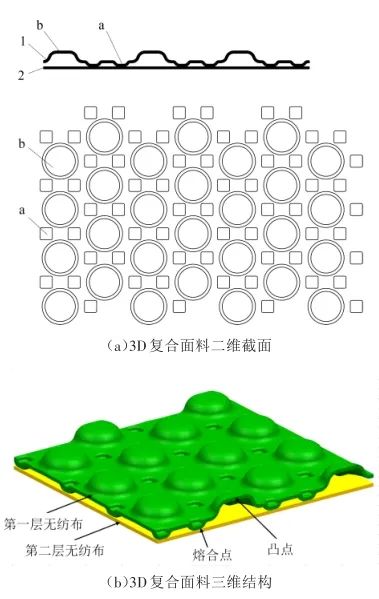

3D复合面料是近年研发的一种新型的吸收性复合面料,广泛应用于妇幼卫生用品等行业。图1所示为一种吸收性物品的肌肤接触立体复合面料,该3D复合面料由两层亲水性热风无纺布通过局部的热熔融粘合而成,第一层无纺布1和第二层无纺布2的亲水性依次递增,如图1(a)所示,在第一层无纺布熔合点a以外的部分布置凸点b,凸点b与熔合点a交替排列配置[1],形成如图1(b)所示3D复合面料。实现3D复合面料在高速生产线上生产的关键和难点是辊压成形模[2]的设计和制造,3D复合面料线上生产比线下生产具有更好的成形效果、美观度和剥离力[3],还降低了生产成本。其难点在于在高速生产过程中如何实现亲水性热风无纺布凸点的成形及定型,并在使用过程中达到不脱层的要求。以下介绍一种能解决这些难点并达到市场要求的3D复合面料在线辊压成形模的结构设计。

图1 3D复合面料产品

1.第一层无纺布 2.第二层无纺布 ;a.熔合点 b.凸点

1 工艺分析

1.1 成形工艺分析

第一层面料要达到图1所示的凸点成形效果,须具有一定的厚度和延展性,否则易破裂。经实践证明第一层热风无纺布的质量一般不低于23 g/m2,拉深深度一般不超过1.5 mm,第二层无纺布的质量优选18 g/m2以上[4]。在成形过程中应充分考虑材料回弹、厚度及客户不同的深度要求,所以成形结构必须考虑拉深深度可调的结构。

成形凸模和凹模相向旋转,凸模的凸齿在插入凹模对应位置的旋转过程中,不能相互接触干涉,否则凸齿可能会折断,所以在设计时必须模拟凸、凹模的啮合过程,且需要模拟在最大啮合深度时的啮合过程,以保证零件不会干涉。

1.2 定型工艺分析

由于原材料为0.06~0.08 mm厚的热风无纺布,较薄且软,在不能用胶粘合的情况下,成形后难以定型,定型结构很重要。图1所示的第二层无纺布除了减少反渗的作用外,通过凸点周围的熔融点还有2个作用:①将两层无纺布融为一体;②定型凸点。定型设计时还要考虑从成形位置到定型位置的传输过程中凸点不能变形,所以定型结构需要考虑熔融、传输定型2个方面。

1.3 凹辊与凸辊相对相位固定要求

用户在使用过程中会根据需要更换原材料或在生产过程中出现材料断裂的情况,这时必须让凸、凹模脱开重新穿料,模具结构的设计须保证凸、凹模的相对相位不变,否则再次复合时将导致凸、凹模损坏。

1.4 传动结构分析

结合以上分析,模具需同时兼具成形、定型和输送等功能,比一般的辊压模复杂,每个模辊的直径不一致,所以在传动结构的设计上要保证同一层材料的线速度一致,否则会出现褶皱或脱层等贴合不良的现象。

2 结构设计

2.1 成形结构设计

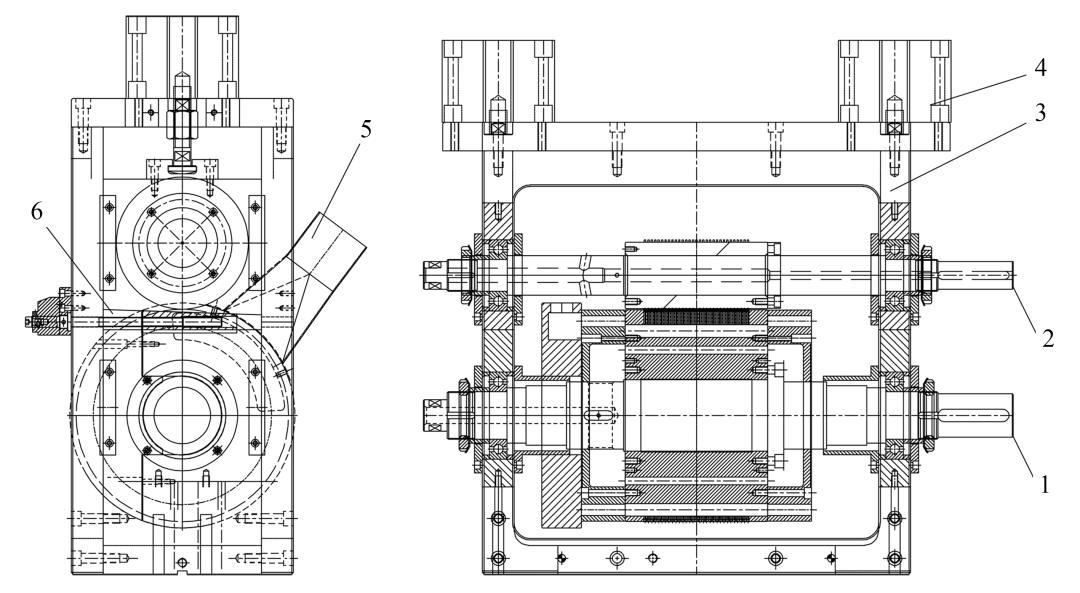

图2所示为模具成形部分的结构,凸模组件2置于模架上方,凹模组件1置于模架下方,采用框架式模架3[5],加压机构4(汽缸加压)置于模架上方,吸附转移机构5布置在凹模的前后侧,吸风口外接适配功率的风泵或罗茨泵,通过吸风盘及凹模内设计的风道系统,使凹模内产生负压形成一套完整的负压系统。第一层无纺布通过凸、凹辊模中间,凸模在压力的作用下,由凸齿带动无纺布压入凹模,凸、凹辊及成形后的无纺布以相同的线速度转动,当凸齿离开凹模时,成形后的无纺布由于凹模的负压紧紧固定在凹模内随其一起转动,直至进入模具的定型工位。

图2 成形结构

1.凹模组件 2.凸模组件 3.模架 4.加压机构 5.吸附转移机构 6.斜块

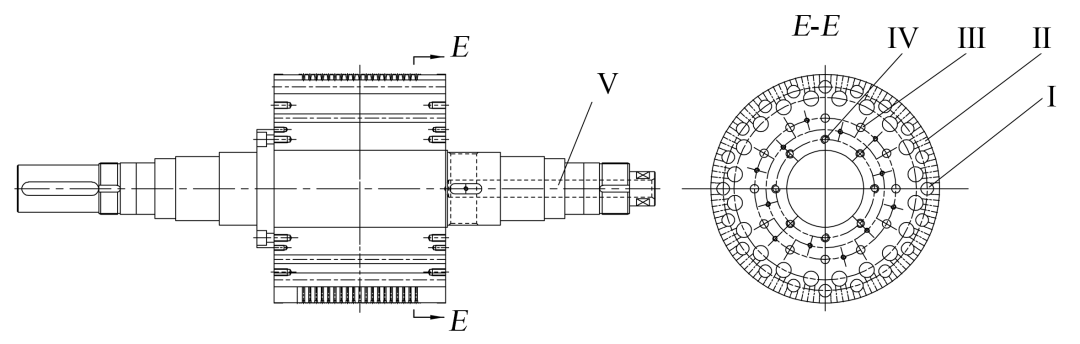

图3所示为凹模结构,凹模辊体的轴向方向布置有较多通气孔Ⅰ,在每个鼓包处的径向方向布置有小的通气孔Ⅱ,孔Ⅱ和孔Ⅰ相连接,从而形成凹模的吸风通道,孔Ⅰ和吸气盘(见图4)上的气槽相连。吸气盘结构如图4所示,风泵或罗茨泵通过吸气盘的气嘴和气槽及凹模的孔Ⅰ和孔Ⅱ,使凹模辊面产生负压,当无纺布通过凸模凸齿压入凹模时,将成形后的无纺布面层牢牢地固定在凹模内,直至和第二层无纺布在鼓包周围熔融点固定后停止负压,以便脱模,其中吸气盘气槽的位置和角度决定凹模负压的作用范围。沿辊轴向布置了12个加热棒孔Ⅲ和6个温度传感器孔Ⅳ,用于安装电加热棒和温度传感器,以控制凹模辊的加热温度,芯轴上的穿线孔Ⅴ用于加热棒和感温器电线通路,并与装在芯轴内孔端部的水银集电环连接,构成了完整的凹模加热系统,凸模和砧辊也布置了完整的温控体系。通过这些温控体系可有效控制无纺布的温度,使其在一定的温度下更易产生塑性变形。

图3 凹 模

Ⅰ.轴向通气孔 Ⅱ.径向通气孔 Ⅲ.加热棒孔 Ⅳ.感温器孔 Ⅴ.穿线孔

吸气盘

2.2 凸模与凹模啮合干涉检测

凸、凹模啮合干涉检测过程如下:根据凹模二维CAD图纸,在PRO/E中生成平面三维模型,为便于观察,只取凸模一圈70个点作示例,将平面模型用“环形折弯”命令生成凹模辊面模型。按上述方法完成凸模建模,将凹模与凸模模型转换成中间格式STEP文件,导入UG软件中并进行装配,如图5(a)所示。进入UG10.0运动仿真模块[6],建立“齿轮耦合副”,将“齿轮耦合副”的传动比设为3:1(根据设计调整传动比),分析求解后形成动画,从动画中观察3D压花总成,凹、凸模运动无干涉现象,如图5(b)所示。

凸模与凹模运动干涉检测

2.3 定型结构设计

如图6所示,定型结构由凹模组件1、砧辊组件7、模架3、加压机构4和斜块6组成,成形后的第一层无纺布由凹模带到定型工位的上、下模中间,与同时进入的第二层无纺布一起由分布在凹模周围的凸点与砧辊相互作用以及一定温度的联合作用下产生融合,使两层无纺布融化粘合,进而固定已经成形的第一层无纺布的凸点,防止形状回复。为了实现在高速状态下的生产,通常还在凹模的圆周布置2个砧辊进一步加固定型。

定型结构

1.凹模组件 3.模架 4.加压机构 6.斜块 7.砧辊组件

2.4 传动结构设计

将上述成形结构和定型结构复合在一起,由1个凹模、1个凸模、2个砧辊和模架组合成1副复合模,形成了3D复合面料的成形模,运行过程中的4个模辊表面线速度应保持一致,在更换材料时凸、凹模必须脱开,脱开距离过大会超过齿轮的啮合范围,容易发生事故,必须保证凸、凹模在脱开过程中的相对相位不错位,可将传动机构分成两部分:凹模和砧辊的同步带传动、凹模和凸模的双齿轮传动。

图7所示为凹模和砧辊的同步带传动示意图,同步带必须是双面同步带,通过计算同步轮的直径确保凹模和砧辊的线速度一致。4个模辊的传动连接及凸、凹模的相位控制如图8所示,凹模固定在中间位置不动,通过固定法兰直联传动,凸模偏心联轴器9连接传动,2个砧辊通过内球笼联轴器12连接传动;凸、凹模通过2副传动齿轮8和10分别实现范围定位和精确定位的功能,齿轮8可以随着凸、凹模的脱开而脱开,在传动模架中间另一对齿轮10在凸、凹模脱开时依然保持啮

凹模与砧辊传动示意图

1.砧辊皮带轮 2.凹模皮带轮 3.砧辊皮带轮4.惰轮 5.惰轮 6.同步带

连接传动示意图

1.凹模组件 2.凸模组件 3.模架 4.加压机构 7.砧辊组件 8.凸凹模精确定位传动齿轮 9.凸模偏心联轴器10.凸凹模定位传动齿轮 11.凹模与砧辊的皮带轮 12.砧辊内球笼联轴器 13.凹模联轴器

其动力传动路径为:电机通过同步带将动力传递到凹模组件1,凹模组件1通过齿轮将动力传递给凸模组件2,凹模组件通过同步带传动系统将动力传递给2个砧辊组件7,这些齿轮和同步轮的传动比与对应的模辊直径比要求一致,以保证每个辊表面的线速度一致。

2.5 模具总体结构

3D复合面料成形辊压模如图9所示,凹模组件1固定在模架的中间,其余3个模辊围绕在凹模的圆周上,凸模组件2在凹模组件的右边,2个砧辊分别在上下两侧,凸模组件可以沿着滑道上下运动,凸模通过气缸加压机构4的加压让其固定在斜块6上,通过斜块可以随意调整凸模凸齿插入凹模的深度,以获得最佳的成形效果。砧辊组件7可以在滑道滑动,通过气缸加压机构4加压使砧辊组件7紧紧压在凹模表面,在加热的状态下和凹模表面的凸点相互作用使2层无纺布熔融粘合,同时保证成形的鼓包不产生变形。

模具总体结构

1.凹模组件 2.凸模组件 3.模架 4.加压机构 6.斜块 7.砧辊组件

3 模具工作原理及过程

模具工作原理如图10所示,凸模2和凹模1相向旋转,凸模2的凸齿带动第一层无纺布3啮合到凹模1对应相位的孔中形成鼓包,在旋转到第一砧辊6的过程中,通过负压区域A,始终将成形后的鼓包牢牢吸附在凹模中,在热作用下产生塑性变形。第二层无纺布4进入第一砧辊6和凹模1之间,通过压力和热作用使2层无纺布熔融粘合,然后通过第二砧辊7再次加压,进一步加固2层无纺布的结合度,最后输出复合好的3D复合面料5。

模具工作原理

1.凹模 2.凸模 3.第一层无纺布 4.第二层无纺布 5.3D复合面料 6.第一砧辊 7.第二砧辊 A.负压区域

微信收款码

微信收款码